Защитное тонирование цветных металлов и сплавов.

Особенно восприимчивы к тонированным покрытиям медь и ее сплавы: латунь и бронза.

Черный (серый) цвет меди и латуни можно придать с помощью разных оксидирующих растворов.

Получают серную печень сплавлением в фарфоровой чашке одной части порошковой серы с двумя частями сухого поташа в течение 15-20 минут. При реакции с воздухом происходит взаимодействие компонентов расплава. Хранить спеченную с поташом серу дольше в крупных кусках — лучше сохраняется активность этого спечения — в сосудах темного стекла, герметично закрытых. Водный раствор серной печени (полисульфид калия, используемый и для оксидирования серебра с целью придания ему стойкой пленки сульфида) готовят из 10-15 г серной печени на литр воды (хранить не более суток). Тонируют изделие погружением в раствор или обмакиванием ветошью, тогда нанесение раствора на изделие легче контролировать, а, значит, и регулировать глубину окрашивания поверхности металла.

Черный цвет меди придают и раствором такого состава: на 100 мл воды — 0,9 г едкого натра и 0,3 г персульфата аммония — при температуре не более 100ºС.

Старые мастера осуществляли чернение меди по такому рецепту: раствор сернокислой меди смешивают в равном количестве с нашатырным спиртом (смесь приобретает ярко-синий цвет), изделие опускают в него на несколько минут, затем, вынув, нагревают, пока медь не почернеет.

Такая же процедура и в таких составах: раствор чистой меди в азотной кислоте; насыщенный раствор сернокислой меди с таким же количеством углекислой соды, затем после получения осадка углекислой меди жидкость раствора сливают, а промытый осадок растворяют в нашатыре.

Чернение меди можно осуществить и опустив изделие в раствор хлорного железа в соотношении одной его части на одну часть воды.

Серую окраску получают в растворе 2-3 г поваренной соли и такого же количества серной печени в литре воды.

Наиболее насыщенного цвета оксидных пленок на меди — от светло-коричневого — до коричнево-черного — можно получить, приготовив раствор в сочетании сернистого аммония с серной печенью соответственно в различных дозах — от 5 до 15 г.

Шоколадный цвет меди и латуни можно придать в растворе хлорида калия, сульфата никеля и сульфата меди — соответственно 4,5 г, 2ги 10,5 г на 100 мл воды при нагревании раствора до 100ºС.

Коричневый цвет с красноватым оттенком получают в растворе 2,5 г пятисернистой сурьмы в литре 4-процентного едкого натрия.

Красно-коричневый цвет латуни придает водный раствор хлористого цинка и медного купороса в равном соотношении частей цинка и купороса.

Коричневый и черный цвет на латуни получают обработкой изделия раствором 60 г гипосульфата и 5 г азотной, серной или соляной кислоты в литре воды. Такой раствор оказывает тонирующее действие лишь 20 мин.

Оливковый и черно-коричневый цвет придаст латуни обработка раствором хлорокиси меди и нашатыря.

Латунь становится черной в следующем растворе: в литре воды смешивают 2 ложки хлорокиси меди с двумя третями водного аммиака; этот раствор нужно быстро размешать и закупорить. Получится смесь зеленоватого цвета, а после выпадения осадка — сине-зеленого; в этом растворе и тонируют латунь; при этом сплав не теряет своего блеска. Длительность обработки не превышает нескольких секунд.

Оранжево-красным за несколько минут латунное изделие сделает раствор 5 г сернистого калия в литре воды.

В старину латуни придавали и иные, казалось бы, совершенно неожиданные для этого сплава цвета. Фиолетовый цвет получали погружением изделия в раствор хлорной сурьмы; шоколадно-бурый — обжигом окисью железа и последующей полировкой свинцовым блеском.

Цвет античной патины произведениям из меди, бронзы и латуни можно придать обработкой их в растворе 50-250 г хлористого аммония и 100-250 г углекислого аммония в литре воды. Также возможно сделать это следующим составом: 64 г хлористого аммония, 132 г средне уксуснокислой соли и меди и литра 5-процентной уксусной кислоты.

Серо-зеленую тонировку создают раствором из пяти компонентов: 50 г серной печени, 75 г хлористого аммония, 50 г уксусной соли железа, 60 г аммония, 35 г уксусной 5-процентной кислоты на литр. Черно-зеленый цвет получают заменой уксусной соли железа уксусной солью меди.

Сине-зеленый, близкий к малахитовому, цвет создаст такой раствор: 40 г хлористого аммония, 160 г хлористого натрия, 120 г виннокислого калия и 200 г азотнокислой меди.

Лазурный цвет латуни придаст несколько минут пребывания в растворе 3 г ацетата свинца, 6 г гипосульфита (тиосульфита натрия) и 5 г уксусной кислоты в 100 мл воды при температуре 80ºС.

Медь станет зеленой в растворе 20 г нитрата меди, 30 г нашатырного спирта, 40 г углекислого аммония, столько же ацетата натрия в 100 мл воды (ацетат натрия — смесь соды с уксусом).

Аммоний в индивидуальной мастерской можно тонировать несколькими способами. Опишем доступные частному мастеру, поскольку электрохимическая обработка этого металла требует специального оборудования.

Изделие, предварительно обработанное щелочью (едкий калий или натрий), промывают и обрабатывают в виннокислом калии со щелочью, затем погружают в раствор из 130 г медного купороса или 5 г хромовокислого цинка, 3-5 г азотной кислоты и 15 г фтористого цинка, размешанных в литре воды; алюминий приобретает цвет от желтого до золотистого.

Также существует способ тонирования алюминия в золотистый цвет. Покрытый слоем расплавленного парафина алюминий обжигают паяльной лампой.

Иногда изделие натирают олифой или растительным маслом и держат над коптящим факелом из толи или рубероида, выделяющих смолистую сажу, частички которой прочно соединяются горячей олифой, образуя серный цвет покрытия, причем пламя не должно касаться металла.

Прокаливанием тонируют и натертые олифой или растительным маслом изделия. Полученная блестящая пленка определенного цвета надежно защитит металл от коррозии и придаст алюминию пикантный декор.

Покрытые растительным маслом изделия обретут оливковый цвет, олифой — красно-коричневый или коричнево-черный.

Самый простой способ тонирования алюминия с одновременным предохранением от коррозии — покрытие изделий масляными красками. Варьирование цветовой гаммы здесь самое богатое. Но такой способ применим только для алюминия.

А вот прокаливание применяют при декоре стали и чугуна.

Свинец окрашивают в серый (темно-серый) цвет лимонной или уксусной кислотой при помощи тампона на деревянной палочке. Обычно из этого металла и его сплавов гарта и баббита изготавливают небольшие изделия методом литья. Окрашенное до нужной тонировки изделие моют под краном и сушат.

Известно, что некоторые растения (травы) в своем соке содержат различные кислоты. Так, в соке чистотела содержится более 4 процентов органических кислот, в том числе и лимонная, а также хелидоновая, яблочная и янтарная; попадая на кожу, он вызывает раздражения, ожоги. Сок чистотела применяют для чернения мелких изделий из различных металлов, в том числе и из свинца и цинка.

Тонирование цинка производят в разные цвета благодаря хорошей реакции с другими веществами, дающими окрашенные соединения. Цинк гравируется, хорош для литья, и, как уже сказано, удобно тонируется. Цинку придают в числе других декоров вид старого серебра.

Серый цвет получают слабыми растворами кислот. Например, чайная ложечка лимонной кислоты и столько же медного купороса на стакан воды. «Лимонку» можно заменить, цвет дает обработка раствором, в составе которого 1 часть винной кислоты, 2 части соды и 1 часть воды. Этот раствор смешивают с глиной, обмазывают изделие, а после высыхания моют в воде.

Коричнево-бронзовый цвет получают составом из 1 части медянки и 5 частей кислоты. Поверхность также натирают смесью, просушивают и смывают ее.

Медный цвет цинку дает смачивание купоросом, поскольку цинк активнее меди.

Если протереть цинк соляной кислотой с песком (в роли абразива для подготовительной очистки), а затем окунуть в раствор из 3 частей вино-каменномедной соли, 4 частей едкого натра и 48 частей дистиллированной воды 10-градусной температуры, то, в зависимости от времени пребывания цинка в растворе, на нем можно получить совершенно разные цвета: 2 мин — фиолетовый, 3 мин — темно-синий, 4-5 мин — золотисто-желтый, 8-9 мин пурпурно-красный.

Синий цвет цинка можно получить и раствором 6 г сернокислого никеля и такого же количества хлорида аммония в 100 г воды.

Зеленым цинк становится в таком растворе: 10 частей сульфата меди, столько же винной кислоты, 12 частей воды плюс растворенной в воде едкий натр (1:15) — 24 части.

Цинк можно сделать и черным; для этого металл нужно обработать раствором, в который входят следующие компоненты: 2 части нитрата меди, 3 части оксида меди, 8 частей соляной кислоты и 65 частей воды.

Такими способами можно тонировать (окрашивать, патинировать) не только чистый цинк, но также и оцинкованное железо.

При необходимости высветлить какие-то фрагменты рельефа чеканки, детали скульптурного металлического произведения или изделия, исполненные в другой технике художественной обработки металла, эти части протирают тампоном с мелким кирпичным порошком (в качестве тонкого абразива, удаляющего загрязнение окислы), смоченным тонирующим раствором для создания начальной тонировки — ровного идеального чистого слоя грунтовки. Особенно такой метод подходит для отделки рельефных изделий.

Добиваться пленки абсолютно черной (непрозрачной) — ни к чему: какого бы цвета не было покрытие, металл все равно должен как бы проглядывать сквозь него, намекая даже через декор на свой первозданный облик.

Социальное:

Химическое декорирование металла, рецепты растворов.

При любой химической обработке металла необходимо соблюдать всевозможные меры предосторожности:

работать в защитных очках, резиновых перчатках;

вытяжка в мастерской должна быть достаточной; самые вредные операции лучше производить на открытом воздухе;

применяемые химикаты — очень вредные вещества, хранить их нужно в герметичных емкостях;

при приготовлении растворов кислот следует помнить: не их растворяют водой, а кислоту вливают в воду (раствор) небольшими дозами;

если кислота все-таки капнула на кожу, немедленно смойте ее проточной водой и промойте пораженное место содовым раствором.

Тонирование. Оксидирование

Применяя несложную химическую обработку, на поверхности изделия получают разноцветное защитно-декоративное покрытие. Небольшое изделие погружают в емкость с химическим раствором целиком, крупное обрабатывают кистью, губкой, поролоном. Чтобы полученная пленка держалась на изделии прочнее и не покрывалась налетом, после промывки и просушки ее протирают ветошью, смоченной в машинном масле или в олифе.

Для того, чтобы всякий раз не экспериментировать в ожидании, в поиске для получении необходимого цветового тона на том или ином материале, запаситесь образцами из пластинок стали, меди, латуни, алюминия, обработанных тем или иным раствором с указанием их рецептов.

Декорирование черных металлов

Готовые изделия из черных металлов нуждаются в декоративно-защитных покрытиях, от технологических качеств которых зависят их привлекательность и долговечность.

При обработке черных металлов, особенно кузнечным методом, на их поверхности образуется слой окалины, на первый взгляд, красивого серо-голубого цвета. Но этот покров не защищает металл от коррозии, а является окисью железа. Имея различную толщину и плотность, он подвержен постепенному отслаиванию от основного изделия, поэтому окалину необходимо удалить. Сделать это можно разными способами. Например, химическим способом, пользуясь раствором соляной кислоты, уротропина и йодистого калия в различных пропорциях. Или механическим — наждаком, металлической щеткой, мелкозернистым напильником, смесью воды с молотой пемзой. После очистки и сушки изделие оксидируют нагреванием его поверхности горелкой или паяльной лампой. На ней образуются цветовые тона от желтого до темно-синего. Получив желаемый оттенок, нагрев резко прекращают. Учитывая различную толщину изделия, оксидированием можно добиться разных цветовых оттенков на разных его деталях. После оксидирования изделие покрывают воском, растворенным в бензине. После сушки полируют волосяной щеткой. Черный цвет металла можно получить натиранием очищенного металла растительным маслом и нагревом до получения пленки нужного оттенка. Масло не должно воспламеняться; разлагаясь от нагрева, оно плотно заполняет поры окислов, образуя надежное покрытие черного или темно-бурого цвета. Изделия садово-парковой архитектуры, которые постоянно подвергаются атмосферному влиянию, покрывают лакокрасочными покрытиями.

Хорошо себя зарекомендовало покрытие автомобильным герметиком, который наносится на грунтовку. Окрасить сталь в темно-синий цвет можно в водном растворе иносульфита и уксусно-кислого свинца: на литр воды — 150 г сульфита и 50 г свинца. Легче окрашивание происходит при нагреве раствора до кипения. С помощью этого раствора латуни придают серебристо-голубой оттенок.

Известна строгая красота вороненой стали, когда металл приобретает иссиня-черный цвет, как крыло ворона. В то же время воронение — один из лучших способов защиты от коррозии. Наряду с отполированным до зеркальной поверхности серебром и канфаренным золотом вороненое железо почиталось геральдическим металлом. Именно такие виды декоративной обработки применялись для произведения гербов, а также художественного царского или княжеского оружия.

Для получения черной с синим отливом стали в литре воды растворяют 100 г двухромовокислого калия, в обиходе у мастеров называемого хромпик. Стальное изделие выдерживают в этом растворе 20 минут и высушивают над пламенем или жаром высокой температуры. Появляется серо-бурый оттенок. Повторяя воронение, достигают вороненого цвета.

Черную матовую поверхность получают также химическим оксидированием в растворе такого состава: на литр воды 80 г гипосульфата натрия (поташ), 60 г аммония, до 7 г ортофосфорной кислоты, 3 г азотной кислоты.

Темно-коричневый цвет металла получают оксидированием в литре воды 15 г хлористого железа, 30 г железного купороса и 10 г азотнокислой меди. Металл начинает менять окраску на бурый цвет. Повторение оксидирования приведет к густому черно-коричневому цвету.

Оксидирование при комнатной температуре длится до часа, с подогревом оксидирующего раствора — сокращается втрое.

Синий цвет стали получают оксидированием в растворе 120 г воды по 30 г хлорного железа, азотной ртути, соляной кислоты и 120 г спирта; при 20-градусной температуре время оксидирования занимает 20 минут.

Перед любым способом оксидирования слой окиси необходимо декапировать химическими растворами (3-5-просмо-ловым раствором в воде соляной или серной кислоты), а также чисто обезжирить ацетоном или бензином. Эти операции для избежания жировых пятен или иного загрязнения поверхности. Изделия обрабатывают в растворах на проволочных подвесках и промывают под струей воды для смывания кислоты. Кроме химического оксидирования пользуются и термическим методом декорирования черных металлов, а также цветных, из которых изготавливаются изделия, предназначенные для пользования в сухом помещении.

При нагреве изделия газовой горелкой на нем меняются оттенки побежалости (цветовой изменчивости) — от соломенного до черного. На необходимом цвете мастер прекращает термическое тонирование металла.

Для оксидирования путем нагрева поверхности изделия в индивидуальной мастерской применима простейшая газовая горелка с деревянной ручкой, соединенная гибким шлангом с газовым баллончиком. Такую горелку можно изготовить самому. Самодельная горелка состоит из сопла, пробки и капсюля (как и в горелке газовой плиты), трубки и ручки. Сопло (с внутренней нарезкой) и пробку (с внешней резьбой) проще всего изготовить из латуни на токарном станке. Сбоку в сопле высверливаются отверстия для подачи воздуха. В пробке, которая соединяется с соплом резьбой, сверлят два отверстия и также делают резьбу в них для трубки и капсюля. Ручка одевается и закрепляется на трубке, которая соединяется с гибким шлангом резьбой. Подачу (силу) газового пламени регулируют краником на баллоне.

При работе с газовой горелкой необходимы меры предосторожности: нужно следить, чтобы не произошло каких-то побочных возгораний, не было утечки газа и не возникло взрыво— и пожароопасных ситуаций.

Цветовой гаммы, тонирования, цветовых переходов можно достичь умелым пользованием горелкой. Таким способом тонируются как чеканные, так и другие изделия или произведения смешанных техник. После термической обработки изделия покрывают восковым слоем (воск с растворителем) и полируют войлоком и фетром.

Олифо-масляный обжиг обычно применяют для нанесения декоративно-защитного черно-коричневого покрытия на изделия из чугуна, получаемые литьем,— скульптурные произведения, фигурные решетки для ограды парков, цветников и другие. Изделия смачивают олифой, а затем прокаливают. Такой способ декорирования применяется и для произведений, созданных художественной ковкой, поскольку в кузнечном деле при работе с черными металлами мастеру нередко приходится натыкаться на ржавчину. В зависимости от степени поражения ржавчину выводят механически или растворителями соответствующей интенсивности. Частично пораженные участки металла зачищают наждаком, предварительно смочив их керосином. Ржавчину, охватившую большую площадь, удаляют раствором на основе фосфорной кислоты, содержание которой определяет его интенсивность. Раствор наносят приготовленным тампоном на держаке, а после высыхания место ржавчины обрабатывают железной щеткой.

Рецепты растворов различной концентрации

Слабый: в литре воды 15 г концентрированной фосфорной кислоты, 5 г бутилового или этилового спирта.

Средний: 700 г воды, 200 г фосфорной кислоты, 160 г технического спирта, 70 г стирального порошка.

Сильный: на 100 г воды 275 г фосфорной и 15 г винной кислот, 6 г азотнокислого калия, 3 г хромового ангидрида, 8 г фосфата цинка и 3 г тиокарбамида.

Для удаления ржавчины с произведений, имеющих художественную ценность, для их реставрации применяются щадящие растворы, способные удалить ржавчину и минимально повредить основную часть реставрируемого изделия. Приготовление таких растворов осуществимо в частной мастерской. Это почти что естественный, минимально химизированный препарат, который готовится на 5-процентном растворе соляной кислоты из измельченных листьев и стеблей лекарственных трав — чистотела, алтея, тысячелистника, а также томатов и картофеля.

Кислотный раствор должен покрывать измельченную травяную массу. Накрытая крышкой, эта настойка выдерживается 7-10 дней. После этого приготавливают раствор для травления ржавчины, смешивая 5 г полученного в результате настаивания экстракта, 40 г концентрированной соляной кислоты и 75 г воды. Эти пропорции при необходимости легко изменяются для получения еще более щадящего травильного раствора: 10 г экстракта, 20 г кислоты, 100 г воды (обратно пропорциональное изменение).

Социальное:

Механическая декоративная обработка.

Изделия из металла — цветного, черного или драгоценного — как завершение всего процесса изготовления обязательно нуждаются в декоративной отделке. Причем она не только улучшает внешний вид браслета или водосточного навершия, ажурной скульптуры или кованой решетки камина, чеканного рельефа или художественного литья, но и предохраняют изделия, созданные в любой технике, от воздействия внешней среды, продлевает их век.

Известно немало рецептов нанесения тончайших защитных покрытий разного цвета, имеющих свою технологию.

Перед химической обработкой проводят механическую, затем металл тщательно очищают, обезжиривают, отбеливают; предварительно отшлифованный и отполированный металл покрывают тонкой защитной и в то же время декоративной тонирующей пленкой.

Выбор того или иного вида декоративной отделки металлического изделия диктуется качествами самого металла, а также предназначением того или иного изделия.

Шлифовка

Эта операция производится абразивными материалами естественного происхождения: корундами, алмазами, кремнием, кварцем, а также искусственными корундами и алмазами. На практике — это наждачная бумага или шкурка — абразивная зернь, наклеенная на плотную бумагу или ткань. Начинают шлифовку крупнозернистой шкуркой, постепенно переходя к мелкозернистой, а затем и к шлифовальной пасте, к мельчайшей кирпичной муке. Шлифовкой удаляются окислы, открывается чистая поверхность изделия (медная чеканка, латунная посуда).

Полировка

Это следующий этап отделки металла. Полировка осуществляется полировочными пастами различного сметанообразного состава — смеси мела, извести, окиси хрома, алюминия, зубного порошка, нашатырного спирта, воды и других компонентов. Славится полировочная паста ГОИ. Пасты бывают твердые, средние и тонкие. В такой очередности ими и пользуются. Если первой ликвидируют оставшиеся от шлифовки царапинки, второй добиваются ровного фона, то последней получают зеркальный блеск металла.

Полировку обычно производят вручную, достигая идеальной равномерности и доставая до углублений рельефа. Более ровные и крупные детали изделия полируют на специально изготовленных кругах из нескольких слоев войлока, фетра, толстого сукна, тщательно проклеенных клеем марки БФ и сшитых между собой.

Закрепленный на небольшом металлическом стержне, который крепится в патроне точильного или сверлильного станка, полировочный круг, смазанный пастой, вращаясь, полирует изделие. Затем доводку осуществляют на сухом матерчатом круге.

Наиболее труднодоступные участки изделия полируют специально изготовленными палочками из древесины более твердых пород — бука, дуба, и мягких — липы, груши. Рабочая часть полировочных палочек, которая смазывается пастой, разнообразна: выпуклая, вогнутая, коническая и так далее. Узкие сквозные отверстия полируют шелковым шнуром, а то и суровой нитью, покрывая их пастой.

Полирование путем уплотнения, выглаживания металлической поверхности производится специальным инструментом — полировочным гладильником (гладилом). Он изготавливается из высокопрочной стали. Гладильник полируется и закаливается. Полирование осуществляется проглаживанием под нажимом в одном направлении до появления глянца на полируемой поверхности. Затем выглаживание осуществляется в перпендикулярном направлении. Рабочая часть гладильника шарообразна. Полируемую поверхность для лучшего скольжения рабочей части полировальника время от времени смачивают специальным раствором в воде мыла и нашатырного спирта.

Социальное:

Комбинированная техника кузнечного мастерства.

Индивидуальный мастер художественной обработки металла на определенном этапе своего развития не ограничивается созданием изделий в каком-то одном виде работы с металлом. Творческая фантазия подталкивает художника на создание произведений из металла, используя сразу две или несколько техник металлической обработки. Здесь многое зависит от его художественного вкуса: насколько гармоничной будет сочетаемость элементов, деталей, фрагментов и самих металлов, из которых они изготовлены ковкой или литьем, чеканкой или просечкой; насколько удастся ему цветовая гамма комбинированного изделия — кованной ограды с элементами литья, кованной решетки с чеканными вставками или чеканки с просечным ажурным орнаментом.

Просечная техника применяется не только как самостоятельный вид узорной обработки листового материала, но и в комбинации с другими видами художественной обработки металла.

Накладные элементы просечного декора используются для украшения изделий, полученных методом ковки или литья, а также чеканных произведений.

Просечной орнамент красиво дополняет чеканку, ковку или литье.

При изготовлении предметов в просечной технике могут применяться чеканные инструменты и приемы чеканки, и наоборот. Для придания просечному рисунку завершенности, его контур проходят пурошником с тыльной стороны. Или в чеканно-просечном изделии основной орнамент является чеканным рельефом, а фоном — просечной ажур.

Это же касается столь популярного вида художественной обработки металла — чеканки. Хотя, естественно, что главная цель чеканщика — создание самостоятельных, то есть собственно чеканных произведений.

Прекрасно украшают чеканные вставки из цветных металлов художественную кованую решетку или витые лестничные перила, которые иногда и вовсе становятся композиционным центром комбинированного изделия. Кованые перила из вороненой стали можно украсить чеканными накладками из золотистой латуни, а фигурным литьем из алюминия украсить железную ограду. Такие украшения выполняются техникой, близкой к басме: создается контур из прутка черного металла; пустота заполняется цветной вставкой, которая крепится струбцинами к гнутому канту определенной формы; киянкой осаживают цветную пластину; после осадки струбцины снимают, чеканку обрезают по прутковой рамке, обвальцовывают по краям и впаивают. Более простой способ — крепление чеканкой накладки непосредственно на прутья решетки. Если за решеткой нужно что-то скрыть (хотя бы частично), чеканка уже не только украшение, но функциональный защитный элемент. Как и просечные фронтоны, ставни окон, коньки на крышах, навершия дымовых или воронки водосточных труб исполняют свои основные функции и одновременно радуют глаз своими эстетическими формами.

Рис. 1 Кованая лестница с перилами: гнутье, литые элементы

Рис. 2 Каминная решетка: чеканка, ковка, литье

Сочетаемость различных деталей из черных и цветных металлов и сплавов еще более гармонична и красива в витражах и в светильниках.

Представьте себе черный кованный металл, фигурное гнутье, тонированное в синий цвет, чеканные вставки из красной меди, алюминиевый литой центральный декор и цветные стекла. Богатейшая цветовая гамма бликов и переливов на ярком свету! Или представьте сочетание кованной меди, тонированной в шоколадный цвет, и сетчатой золотистой латуни в люстре из трех плафонов. Эта трудоемкая работа включает элементы разных видов художественной обработки металла — ковки, гнутья, витой сетчатой пайки, литья.

Технология сетчатой пайки. Заготовки: гипсовый шаблон по форме плафона, проволока для каркасов секций стакана 3-4 мм в диаметре, завитки из тонкой латунной проволоки, которые должны плотно прилегать по всем радиусам изгибов шаблона и соприкасаться как минимум в трех точках друге другом; посаженные на нитроклей и обвязанные проволокой завитки паяются оловянно-цинковыми припоями и припаивается каркас секции. Затем готовые (пропаянные) секции собираются в плафон.

Создание лестничных или балконных перил требует большого количества одинаковых деталей.

Рационально их отливать и сочетать коваными узлами. Обычно отдается предпочтение чугунному литью. Однако можно использовать и алюминиевый сплав, которому при необходимости придается черный цвет. Литой элемент крепится на прутьях заклепкой по центру. Фигурная заклепка является самостоятельным декором. При закреплении литейной накладки на кованую сталь методом сварки в литейную форму вставляют стальную шпильку, которая срастается с заливкой, а в решетке в месте крепления отливки сверлят для шпильки сквозное отверстие. С тыла это отверстие глубоко зенкуют, вставляют шпильку и в месте зенковки заваривают и шлифуют вровень с решеткой. Литые накладки из мягких сплавов очень просто крепятся винтами-саморезами: также в пруте просверливается сквозное отверстие, а в отливке — глухое, в которое и ввинчивают саморез с тыльной стороны.

Любые соединения в комбинированных композициях должны отвечать двум требованиям: быть надежными и красивыми, не нарушающими целостность произведения в различных техниках.

Оконные, дверные, каминные решетки по форме могут быть цельными, двустворчатыми, многостворчатыми, квадратными, прямоугольными, со скругленными углами. По технике исполнения различают гнутые, кованные, литые, комбинированные (ковка и гнутье; ковка и чеканка; ковка и литье; чеканка, ковка и литье и т. д).

Настоящими шедеврами сложной художественной обработки металла являются также подсвечники (в объединенной технике — литье, ковка, чеканка), рамы для зеркал, кованая мебель с накладным литьем или чеканными украшениями, металлический декор в архитектуре.

Своеобразной рекламой художественной ковки становятся конкурсы на звание лучшего мастера, проводимые в различных городах. На таких соревнованиях можно увидеть своими глазами работу мастера-кузнеца, оценить красоту его работы и даже приобрести изделие, созданное на ваших глазах. Из обыкновенного металла настоящий художник может создать и изящную люстру, и массивную дверную ручку, и хрупкую на вид, но «несгибаемую» на самом деле розу.

Рис. 3 Люстра в технике сетчатой пайки, гнутье

Рис. 4 Ручка для дверцы торшера

Социальное:

Металлическая скульптура (ажурный металл).

Большой выразительности, бесконечного разнообразия форм достигает художник, создавая произведения из проволоки и тонкого прутка. Изображения в ажурном металле птиц, зверей, животных отличаются большим разнообразием и выдумкой мастера: от нескольких выразительных лаконичных линий до витиеватых фигурок и образов. Эта техника применяется и для оформления бытовых предметов.

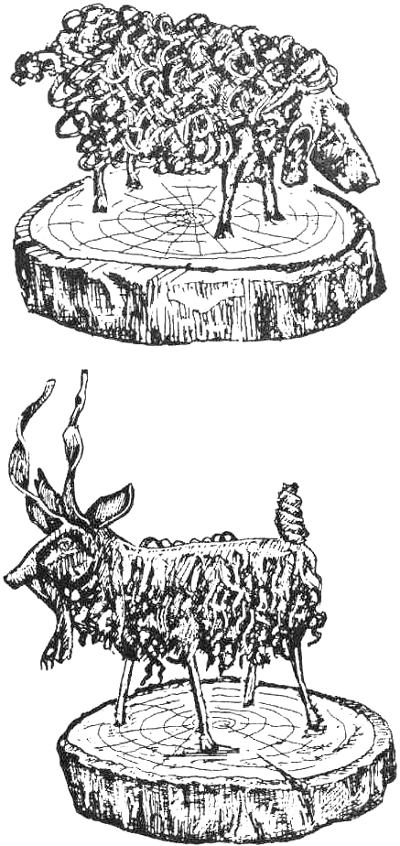

Рис. 1 Образцы кованных скульптур

Это могут быть всевозможные подставки для письменных принадлежностей, кистей, для цветочных ваз, горшков, для светильников, для различных инструментов, в том числе й для тех, которыми пользуется мастер художественной обработки металла. Они украсят интерьер вашей прихожей, зала, кабинета, создадут уют, а инструментальные подставки украсят и саму мастерскую, будут постоянно призывать художника по металлу к совершенствованию своего мастерства, к поиску новых художественных форм и композиций.

Фантазии мастера нет предела. Из одного и того же материала (той же проволоки) он может создать самостоятельное скульптурное произведение или бытовое украшение, служащее для той или иной повседневной надобности. Причем металлическая фигурка может быть и плоской, и объемной — в зависимости от замысла, цели и назначения создаваемого художественного или декоративного изделия.

Вот, например, фигурка ежика для держателя иголок: еж, несущий на своих колючках яблоко, в котором закреплена подушечка-иглодержатель. А цапля, выискивающая лягушку у берега пруда, уже самостоятельное настенное украшение. Или, скажем, петух-подсвечник, у которого в хвосте крепится стаканчик под свечу. Или медведь, держащий бочонок для меда — подставку для небольшого цветочника с цветами, над которыми как бы вьются пчелы из проволоки. Или улитка, морская раковина из проволоки, которая представляет собой держатель кистей. Оригинально смотрится проволочный сапожок для карандашей и ручек, или подвеска для ключей в виде морской звезды или осьминога в прихожей.

Техника возможностей декора из проволоки и прутка просто не ограничена.

Ажурную прутковую скульптуру создают для украшения зданий и скверов, то есть применяют в садово-парковой архитектуре. Здесь, как и в просечной технике, фоном изображения является воздух.

По заранее созданному рисунку мастер терпеливо изгибает проволоку или выгибает пруток, получая необходимый контур или объем деталей. Мастеру необходим не только художественный вкус, тонкое чувство ажурного рельефа, но и совершенное знание свойств того или иного металлического материала, подбор которого для данного изделия должен быть безошибочным. Только в этом случае возможно создание рисунков металлом в воздухе.

Инструментарий:

молотки — железный и деревянный; зубила;

кусачки, острозубцы; плоскогубцы, круглогубцы; штангенциркуль для измерения диаметра проволоки;

ручные или настольные тиски; трехгранный напильник; паяльник.

Материалы

Материал подбирается в зависимости от размеров изделий:

для мелких ажурных фигур — мягкая проволока, покрытая разноцветной эмалью или полихлорвиниловой изоляцией;

для скульптур малых форм — проволока из меди, стали или железа 1-3 мм в диаметре;

декоративные изделия изготавливают из монтажной проволоки — как гнутых форм, так и методом навивки и плетения;

для садово-паркового декора используется прутковый металл.

Правка проволоки

Перед работой с проволокой ее необходимо выровнять. Выправки проволоки достигают волочением ее между деревянными брусками несколько раз (2-4 раза). Протяжку проволоки можно производить и между двумя небольшими уголками, закрепленными на доске.

Используются и молотки — особенно при правке толстой проволоки. Если применяется железный молоток, то во избежание расклепки проволоки ее выравнивают на доске. Киянкой проволочный материал можно править на стальной плите.

Резка

Разрезают тонкую медную и железную проволоку кусачками или острогубцами. Стальную проволоку перед резкой разогревают, чтоб она стала мягче. Если пруток не поддается кусачкам, его подпиливают трехгранными напильниками и переламывают в тисках или перерубывают зубилом.

Изгибание

Тонкую проволоку изгибают плоскогубцами, для навивки служат круглогубцы; если нужен острый угол, постукивают на изгибе в плоскогубцах киянкой или молоточком. Толстую проволоку гнут в тисках. Сталь имеет свойство пружинить и как бы расправляться, поэтому чтобы получить определенный угол изгиба, загибать ее нужно несколько больше. Гибкости проволочному материалу добавляет отжиг. После медленного остывания на воздухе окалину снимают наждачной бумагой. Чтобы проволочный изгиб снова обрел твердость, его закаливают: после нагрева окунают в холодную воду. Налет нужно снять мелким наждаком.

Соединение частей изделия

В зависимости от толщины проволочного материала куски проволоки, которые должны стать единым целым, соединяют разными способами.

Тонкие элементы скручивают несколькими витками, аккуратно обрабатывая кончики проволоки. Толстую проволоку и прутковый материал спаивают — здесь кроме паяльника необходимы припой (сплав свинца и олова), паяльная жидкость, нашатырный спирт.

Слой припоя, наутюженный по стыку или шву жалом паяльника, должен быть равномерным и ровным сверху (для красоты соединения), и в то же время прочно соединять детали изделия. Перед пайкой проволочные элементы нужно тщательно промыть и просушить или протереть насухо.

Готовую металлическую скульптуру для привлекательности обрабатывают тем или иным способом декоративной отделки металла, что придаст ей не только красоту, но и защитит от коррозии.

Следует отметить, что при создании изделий смешанных техник, т.е. комбинировании различных видов художественной обработки металла, в одном таком сложном изделии могут наличествовать практически все способы соединения его элементов: и хомут, и скоба, и огибание, и клепка, и пайка и сварка. Например, массивная решетка парковой ограды с элементами ажура и чеканными украшениями.

Социальное:

Установка кованых изделий, ворот.

Заключительный и требующий не меньшей аккуратности процесс — установка изделия из кованого металла на архитектурном объекте: в проемах дверей и ворот, кирпичной ограде и т.д. Эта операция предполагает абсолютную точность при разметке, центровке под устанавливаемые кованые предметы, выдерживание плоскостей, вертикалей и горизонталей.

Прекрасное металлическое создание много потеряет и не произведет того впечатления, которого заслуживает, если оно будет установлено неправильно, с нарушением строительных норм. И наоборот, поставленное на заготовленное для него место, как говорится, тютелька в тютельку, несказанно украсит и дополнит архитектурный ансамбль (при условии, конечно, что и создание из камня также высокохудожественно). И здесь, кроме обычного метра, применяют отвес и уровень, которыми пользуются каменщики при кладке, выверяя плоскостную точность, вертикальность стен.

При установке на кирпичной кладке в размеченных местах высекают крепежные углубления несколько большей глубины, чем длина анкеров изделия. Отверстия очищают от пыли и хорошо промывают водой. Когда вырублены все необходимые крепежные отверстия, в них вставляют изделие и укрепляют его на подпорках. Проверяют центровку и отвесами контролируют вертикальность установки изделия. Для уверенности контролируют уровнем положение изделия в горизонтальной плоскости.

Из цемента и мелкого просеянного песка готовят цементный раствор в пропорции 1:1. С помощью шпателя набивают раствор в крепежные отверстия. Когда отверстия заполняются, берут клинья, предварительно откованные для этой цели, и подтягивают ими анкеры в крепежных отверстиях. Наконец поверхность отверстия выравнивают добавкой раствора и ретушируют снаружи штукатуркой. Если изделие устанавливают на камень, то для крепления анкеров не используют цементный раствор; анкеры изделия заливают специальной смесью, подготовленной на основе порошковой серы.

Состав смеси № 1: 500 г асфальта, 300 г порошковой серы.

Смесь расплавляют в тигле и до перемешивания в нее добавляют 200 г нагретых железных опилок.

Состав смеси № 2: 750 г порошковой серы, 200 г порошкового графита, 50 г железных опилок.

Оба состава смешивают вместе и расплавляют. При использовании смеси необходимо у крепежных отверстий установить заливные формы из глины. Для их изготовления используют смесь глины с мелким песком или гончарную глину. Расплавленную смесь заливают в приготовленные формы. Смесь быстро застывает и твердеет. Формы удаляют, срезают оставшиеся приливы смеси и ретушируют поверхность. Для крепления анкеров в отверстиях этим способом можно использовать легкоплавкие сплавы с температурой плавления 60-80ºС.

Сплав, имеющий температуру плавления 60,5ºС, можно получить расплавлением в тигле смеси следующего состава: 50% висмута, 25% свинца, 12,5% олова, 10% кадмия. Эти легкоплавкие сплавы заливают в крепежные отверстия тем же способом, что и предыдущую смесь.

Труднее устанавливать большие кованые ворота. Из-за большой массы их вывешивают на петлях, а нижнюю часть устанавливают на поворотный круг (подпятник). В этом случае следует точно разметить расстояние между подпятниками, а гнезда для них заранее выровнять по порогу ворот, который необходимо расположить строго горизонтально. Измерение производят уровнем, однако для более широких ворот следует применять шланговый ватерпас. При установке порога одновременно размечают крепежные отверстия для верхних петель, которые предварительно пробивают. Когда порог затвердеет, прочищают гнезда подпятников, смазывают подпятники вазелином и устанавливают в них ворота. Штангенциркулем измеряют зазор между обеими створками ворот и изготавливают соответствующие прокладки. При этом следует учитывать, что при удалении подпорок ворота слегка свесятся, поэтому верхнюю прокладку делают немного толще. Разница в толщине прокладок зависит от ширины створок ворот, например, при ширине створки 120 см, эта разница должна быть 2 мм. Прокладки вставляют между створками и стягивают их струбцинами. Затем ворота устанавливают с помощью отвеса в строго вертикальное положение, прочно укрепляют их в этом положении подпорками и замуровывают анкеры петель. После затвердевания раствора подпорки удаляют, смазывают петли, устанавливают замок и запирают его.

При наличии специальных сверл некоторые изделия можно крепить «насухо». Этот способ очень выгоден, особенно применительно к сильно нагруженным предметам, например, к перилам лестницы. В этом случае используют цилиндрические дюбели того же диаметра, что и сверло. По всей длине и периметру крепежной части дюбеля делают насечки, а конец его разрезают подлине примерно 40 мм. В разрезанную щель вставляют клин. Отверстие под дюбель делают точно такой же глубины, что и его длина. Из отверстия тщательно вычищают пыль, образовывающуюся при сверлении, и в него забивают дюбель тяжелой кувалдой. Клин, достигнув дна отверстия, начинает раздавать дюбель в ширину, и когда последний полностью войдет в отверстие, прочность его закрепления в стене будет во много раз больше, чем прочность анкеров, замурованных в стене классическим способом.

Социальное:

Простые кованные изделия: листья, шишка.

Изучив основные технологические процессы художественной ковки, а также способы соединения кованных частей в оно целое, перейдем к описанию изготовления конкретных изделий, выполняемых в кузнечной технике. И ее освоение нужно начинать с изготовления предметов попроще, постепенно овладевая более сложными навыками, продвигаясь от кузнечного ремесла к искусству художественной ковки. Следует развивать свой художественный вкус, овладевая все новыми приемами и секретами эстетического покорения металла.

Итак, начать можно с изготовления деталей несложного геометрического орнамента. Материал — стальной ковочный пруток квадратного и круглого сечения толщиной 15 мм. Пруток квадратного сечения пойдет на изготовление квадратов, а круглого — кружков. Инструменты, которые понадобятся в работе: зубило и подсечка для рубки прутка, вороток и труба для скрутки, гладилка для выглажки и, конечно, ручник (кузнечный молоток), гибочная плита, поскольку нужно иметь много одинаковых деталей, оправки, клещи.

Следует определить размеры геометрических фигур (диаметр кружка должен быть равен стороне квадрата). При изготовлении квадрата нужны лишь две операции — рубка и гибка. Заготовку для круга подвергнем еще и скрутке. Чередуя круги с квадратами, соединим их хомутами (причем квадрат — углом к кругу) и получим орнамент, которым можно украсить деревянную беседку, выкрашенную светлой масляной краской. Защищенный от коррозии декоративным покрытием, этот орнамент, укрепленный под крышей, не только украсит беседку, но и скрепит ее подобно обручу.

Более сложен в изготовлении растительный орнамент — цветочный, листовой или цветочно-листовой одновременно.

Детали орнамента (цветки и листки) выполняются также из листового материала.

Избранную форму цветка разделяют на части — лепестки и середину. Для каждого изготавливают шаблон, с помощью которого рисунок переносят на металл, вырубают заготовку и завершают форму разгонкой (при толщине листа 3 мм) и нанесением фактуры чеканами в холодном режиме с получением рельефа прожилок.

Так же изготавливают и листья.

Популярна у кузнечных дел мастеров так называемая шишка.

Шишки в одну, две и четыре нитки получают закруткой в спираль одной, двух, четырех и более металлических проволок диаметром 4-8 мм. Конец заготовки длиной в 3 см сгибают под прямым углом и зажимают в тисках длинной частью проволоки параллельно губкам. Зажатый конец — это ось, вокруг которой закручивается спираль в горячем режиме на половину поковки. Такую же операцию проводят со второй половиной куска проволоки навстречу первой закрутке до их смыкания. Проволока малого сечения нуждается в подогреве горелкой в процессе закрутки. Спирали делают в форме конуса с основаниями в одной плоскости. Эти конусы высаживают ручником и вытягивают центры спиралей клещами. Далее спираль опускают в обрезок трубы соответствующего ее основанию диаметра и наставкой с одного удара ручником получают конус шишки, такую же операцию производят со второй спиралью и совмещают половинки шишки основаниями в одно целое.

Чем больше проволок берется для скручивания, тем изделие больше походит на настоящую шишку.

Несколько проволок с одного конца сваривают, проковывают в квадрат и фиксируют в тисках в горячем состоянии, а с другой — закручивают воротком, при этом чем больше оборотов, тем пышнее шишка. Остывшую поковку раскручивают в обратном направлении до получения формы шишки. Ударяя по торцу, увеличивают ее в диаметре. Чтобы проволоки (в большом количестве) образовали перед закруткой цилиндр, их располагают вокруг осевой прутка, загнув концы длиной 2 см на 180º вовнутрь проволочного пучка, сваривают их внахлест, образуя цилиндр, и так же проковывают в квадрат. Шишку можно изготовить и из цельной поковки путем ее разрубки на две или четыре нитки нужной длины. После правки на шпераке и зачистки от заусениц производят закрутку. На двухпрутковой заготовке практикуют встречное закручивание.

Рис. 1 Шишка: 1 — из просеченной заготовки; 2 — скручивание из одного прутка; 3 — из связки прутков; 4 — из просеченной полосовой заготовки

Практический совет: ни в коем случае не помечайте поперечные границы разрубки на поковке, потому что при раскручивании полученные прутки переламываются именно в местах зарубок; разметку наносят керном.

В последние годы в моду вошли кованые изделия, украшающие как садово-парковые участки, так и интерьер квартир и загородных домов. Таким изделиям в технике художественной ковки посвящены следующие страницы данного издания.

Свертка колец (например, для люстры) производится по изготовленному шаблону нужного диаметра или просто методом ручной ковки. Заготовку малого сечения кольцуют в тисках в холодном состоянии. Ее зажимают перпендикулярно губкам тисков внутренней стороной будущего кольца наружу и участок за участком ручником загибают в кольцо, проверяя радиус загиба по эскизу на бумаге — трафарету, который в натуральную величину заготовлен заранее. После получения кольца нужного круга концы сваривают. Таким же образом получают овалы, восьмерки и другие контуры кольцеобразных деталей, которые требуются в большом количестве при изготовлении решеток, оград и т.п. Это очень кропотливая работа, требующая умения и еще больше аккуратности.

Социальное:

Неразъемные соединения: клепка, пайка, сварка, литейное.

Клепка — соединение деталей заклепками

Заклепки кузнецы изготавливают индивидуально, подбирая определенную конфигурацию головок. Соединения клепкой выполняют односторонними или двусторонними заклепками — в зависимости от общей задумки изделия. Ведь, как и хомуты, заклепки являются не только соединительными элементами, но и элементами декора изделия. Головки заклепок декорируются фасонными кузнечными чеканами.

Технология изготовления заклепки проста: конец прутка круглого или квадратного сечения осаживают под будущую головку заклепки, а пруток вытягивают до нужного диаметра; лишнюю часть отрубывают зубилом и скругляют. Если в соединении лишь одна заклепка, ее делают квадратного сечения, чтобы детали не проворачивались относительно одна другой.

Существует способ клепанного соединения без собственно заклепки. В этом случае конец одной из соединяемых деталей является заклепкой. Ему с помощью оправок придают соответствующую форму (круглую или квадратную) и нужный размер. В другой детали делают отверстие такого же размера, в него вставляют головку первой детали. Расклепывают и декорируют заклепку фасонным чеканом.

Если изделие состоит из многих однотипных деталей и требует большого количества одинаковых заклепок, целесообразно изготовить матрицу для их тиражирования.

Заклепки можно украсить накладными элементами, изготовленными методом чеканки или художественного литья, припаяв их или приварив к шляпкам заклепок. Здесь фантазия художника по металлу неограниченна.

Если хомутик или шляпка заклепки несут кроме функциональной — соединительный элемент — и художественную нагрузку, то соединение способами пайки или сварки практически вообще незаметны. Зато именно это качество последних соединительных способов создает иллюзию абсолютно цельного изделия, хотя оно и состоит из множества деталей и фрагментов.

Пайка

Этот способ соединения кованных деталей в единое изделие наиболее целесообразен при сборке тонких ажурных произведений художественной ковки.

Пайку ажурных конструкций производят на ровной асбестовой плите. Места спаек тщательно зачищают, нагревают и посыпают бурой. После разогрева детали в пламя горелки вводят присадочный пруток и оплавляют его конец до появления капель расплавленного металла, продолжая нагрев до заполнения припоем зазора соединения. И так — по всей линии пайки.

Припоем для пайки черных металлов обычно служит латунь, флюсом — прокаленная бура. Латунь — твердый припой, температура плавления — свыше 500ºС. Высококачественные паянные соединения получают, используя припои на основе серебра. Для пайки стали, меди, латуни и бронзы наиболее предпочтителен припой марки ПСр 45 (его состав в процентах по массе: серебро — 45, медь — 30, цинк — 25).

Температура начала плавления припоя — 933ºС, плавки — 998ºС.

Для пайки стали и меди используют медно-цинковый припой. Для спаивания соединений деталей из оцинкованной стали, меди и латуни, которые не подвергаются механическим нагрузкам, применяют мягкие, с низкой температурой плавления (ниже 400ºС) оловянно-свинцовые припои, в качестве флюсов — хлористый цинк, хлористый аммоний или их растворы. Раствор хлористого цинка: мелко нарезанный цинк размешивают в соляной кислоте до прекращения реакции. Состав такого флюса в процентах: хлористый цинк — 50, аммоний — 20, вода — 30.

Более высокое качество пайки обеспечивают мягкие припои с незначительной добавкой серебра. Составы в процентах:

ПСр3: серебро — 3, свинец — 97; температура плавления — 573-578ºС.

ПСр2: серебро — 2, кадмий — 5, олово — 30, свинец — 63; температура плавления — 498-508ºС.

После пайки налет флюса тщательно смывают.

Сварка

В мастерской домашнего кузнеца желательно иметь сварочный аппарат, поскольку наиболее простое неразъемное соединение черных металлов получают электросваркой. Для соединения кованных деталей применяют электроды не более 3 мм. Максимальный электроток бытового сварочного аппарата — до 100 А, и этого вполне достаточно. Увеличение силы тока приведет к тому, что металл электрода будет разбрызгиваться и сварочный шов будет широким, портящим эстетику изделия. Мало того, перегрев электрода приведет к обсыпанию его обмазки, а при сварке тонких листовых элементов — к их сквозному прожиганию. При недостаточном токе образуется неравномерный и недостаточно полный сварочный шов, после зачистки которого изделие может рассыпаться, как карточный домик. Наиболее интенсивную силу тока можно применить при сварочных работах в положении снизу, а в верхнем ее нужно снизить на 20-25%.

Литейное соединение

Сварку стальных деталей расплавленным черным металлом в домашней кузнице производят, используя термитную смесь.

Рецепт: для приготовления 1 кг термитной смеси нужно 230 г зерен алюминиевого порошка и 770 г железной окалины.

Термитную смесь сжигают в шамотном тигле с огнеупорной крышкой с отверстием; длительность сжигания — 30 с. С поверхности расплава удаляют шлак, расплавленную сталь заливают в форму.

Скрытая литейная сварка (пайка). Этим способом можно соединить кованные детали или закрепить на основной детали декоративные элементы без видимого шва. В детали электродрелью сверлят отверстия; к ним прижимают художественные накладки, и через отверстия производят сварку (пайку) до сплавления детали с накладными украшениями. Никаких сварочных следов не остается. Таким же скрытым способом можно соединять и конструкционные кованые детали изделия замкнутой конфигурации. Например, корпус фонаря «под старину» или другого кованного светильника, решетка камина и др. В деталях второго плана сверлят отверстия, и сквозь них приваривают (припаивают) детали первого плана. Если детали заднего плана выполнены из листового металла до 1 мм, проделывать отверстия в них не нужно: его прожигает сварочная дуга.

Литейная сварка применяется также для неразъемного соединения деталей художественных отливок из меди, бронзы и латуни. Процесс сварки металлом сходен с производством отливок. Отливки в месте спайки зачищают с таким расчетом, чтобы между ними получился оптимальный зазор — не чрезмерный, но и достаточный для соединительной заливки в него расправленного металла. Место сварки подготовленных деталей заформовывают, производят предварительный подогрев формы и встык заливают расплавленную массу соединительного металла.

Литейные заклепки

В деталях в намеченных точках соединения сверлят отверстия. На одной из них напротив отверстия из гипсовой массы формуют головку будущей заклепки любой задуманной конфигурации, а на другой отверстие зенкуют. Затем детали соединяют, совмещая отверстия, и заливают расплавленный металл, который, соединив детали, заполняет гипсовую форму фигурной головки.

Социальное:

Разъемные соединения: хомут, скоба.

Сразу следует акцентировать на следующем: необходимо постоянно помнить, что хомут, скоба или заклепка — также деталь того изделия, части которого они соединяют в одно целое, и поэтому являются такими же декоративными элементами, как и все другие части данного изделия, а не только скрепками. И выбор того или иного способа соединения кованных деталей зависит от чутья кузнеца от его художественного видения изделия в конечном варианте.

Простейшим способом соединения фрагментов изделия в одно целое является соединение хомутом или скобой.

Внутренний размер хомута должен соответствовать размерам соединяемых деталей. Торцы хомута могут загибаться встык или внахлест; во втором случае их вытягивают на нет. Хомут делают на оправке, внутренний размер которой равен сумме размеров соединяемых деталей плюс два размера торцов хомута. Размер наставки равен сумме размеров соединяемых деталей. Разогретую заготовку для хомута кладут на оправку и наставкой высаживают. Хомут на соединяемых деталях скрепляют горячим. Остыв, хомут прочно стягивает детали в соединение.

Соединение хомутом деталей разного сечения. Внешняя поверхность хомута декорируется так же, как и соединяемые им детали. Если участок соединения основных деталей несет механические нагрузки, необходима их сварка. Затем после зачистки ставится декорированный хомут.

Рис. 1 Соединение кованых изделий хомутом

Скобой обычно скрепляют полосы с прутками.

При скреплении скобой одна из деталей должна быть расплющена. На лицевой стороне полосы параллельно делают две продольные просечки. Разогретую заготовку кладут местом разруба над отверстием наковальни лицом и раскаткой или чеканом с круглым бойком выдавливают просеченную полоску, правят полученную скобу бородком меньшего размера, чем присоединяемая деталь, конец которой слегка сбивают на конус. Скобу разогревают и вгоняют в нее пруток. Остыв, скоба прочно удерживает пруток.

Возможен также комбинированный способ: хомут — скоба.

Хомутом может быть и одна из соединяемых деталей: ее разогревают и оковывают вокруг другой. Охват должен быть не менее 3/4 размера оковываемой детали.

Рис. 2 Соединение скобой

Социальное:

Ковка цветов и листьев.

Цветы на стеблях с листьями, например, розы, сделанные ковщиком из цельной поковки, иначе как кованной пластикой не назовешь.

Подбирают мягкоковкую цилиндрическую заготовку несколько меньше в диаметре будущей розы, поскольку в процессе ковки металлические лепестки бутона из мягкой стали раздадутся, другой конец (для стебля и листьев) протягивают в квадрат. Цилиндр для лепестков цветка должен быть не длиннее трех этажей, надсеченных к оси.

Поковку кладут в формовочную плиту и осаживают эти слои ручником до диаметра розы с утонченными рассеченными лепестками. Их выгибают вверх и расклепывают на роге наковальни, укладывая в виде бочонка. Пятилистные металлические слои должны поочередно накрывать друг друга так: второй — первый, третий — второй. Затем нагревают квадратный стержень, сбивают ребра, придавая ему форму стебля. Если оставить квадратную высадку посредине, расплющить и отсечь заготовки под листья, получим готовое произведение. Нагретому стеблю с листьями и розой плоскогубцами придают природные формы.

Для растительного орнамента, где потребуется много декоративных листьев, заготавливают эталонный шаблон. Сделанный искусно по грамотной развертке образец будет естественным и эстетичным. Длину и ширину листа, как и волюты, определяют проволокой, изгибая ее в направлении от макушки к стеблю и перенося на нее рисовальной иглой детали рисунка, прожилки сначала одной половины листа, затем сгибают эскиз по оси, копируют вторую сторону и вырезают лист по контуру — это и есть шаблон. Полученную по эталону заготовку в форме листа проковывают, рифлят, чеканят.

Чеканка поверхности кованых изделий отличается от собственно чеканки нанесением рисунка, орнамента с лицевой стороны поверхностным способом: накат узора, бисерное и разгонное зернение, выглажка.

Инкрустирование кованых изделий осуществляется как при обычной инкрустации путем травления. Применяется также рифление в комбинации с зернением.

Рис. 1 Развертка листа

Рис. 2 Развертка стебля

Рис. 3 Развертка цветка

Золочение, серебрение, меднение

Вытравленные орнаменты золотят золотым эфиром, серебрят химическим способом. Также химическим путем и меднят железо, сталь, чугун; состав покрытия: 50 г сернокислой окиси меди, 50 г концентрированной серной кислоты на литр воды. Металлизация медью производится после очистки и обезжиривания кованного изделия погружением его в описанный раствор на несколько минут, после чего изделие необходимо сполоснуть в воде и просушить.

Лужение изделий из железа (замки, фрагменты решеток) производится по следующей технологии: очищенное изделие на сутки окунают в крепкую соляную кислоту, затем промывают в травленом растворе этой же кислоты, прокипяченной с цинком, и после этого погружают в изложницу с расплавленным оловом и держат там до нагрева, при котором олово обволакивает лудимое изделие. Необходимо проконтролировать равномерность и качество оловянного покрытия.

Социальное:

Основные операции: разгонка; гибка; скрутка (торсировка).

Разгонка

Операция разгонки производится с целью увеличения площади поковки или ее фрагмента, благодаря ее утончению. Расплющивают заготовку ручником, а ее часть наставкой. Применяются и специальные кузнечные инструменты — разгонки.

Для вытягивания пустотелых поковок используют конусные справки и шпераки — в зависимости от диаметра. Операции производятся соответственно с обжимками или свободной ковкой.

К вытяжке относится еще одна операция — раздача неразъемных колец. В зависимости от диаметра ее производят ручником на роге наковальни, на шпераке или оправке, которые закрепляют в отверстии наковальни или в тисках.

При раздаче колец увеличивается их внешний и внутренний диаметр, но уменьшается поперечное сечение, т.е. кольца становятся шире, но тоньше.

Итак, ковочная операция вытяжка имеет три основные разновидности: собственно вытягивание (удлинение), разгонка (увеличение) и раздача (расширение), и сопряжена с привлечением множества основных и вспомогательных кузнечных инструментов.

Практически без этой ключевой операции в ковке не обойтись при создании самых разных видов художественных изделий из металла.

Гибка

Эта операция позволяет придать заготовке или ее части изогнутую под различными углами форму. Режим процесса — холодный или горячий в зависимости от толщины и профиля поковки. Гибка производится на наковальне, в тисках и других фиксирующих деталь приспособлениях. В месте изгиба происходит утончение поперечного сечения детали. Чтобы этого избежать, в месте изгиба производят предварительную высадку. Изгиб для декора наоборот производится с подсеканием металла. При необходимости получения нескольких или многих одинаковых изогнутых фрагментов изделия используют гибочную плиту.

Различают гибку на угол и гибку по радиусу. Первая осуществляется на острой кромке наковальни, вторая — на ее круглом роге; радиус гибки регулируется изменением расстояния от вершины рога.

Скрутка (торсировка)

Инструменты: вороток, тиски, трубки, клещи.

При этой операции части заготовки проворачиваются по оси относительно друг друга. Стержни толщиной до 15 мм скручивают в холодном режиме, но перед скруткой поковку отжигают.

Рис. 1 Скручивание (торсировка) на «холодную»: 1 — тиски; 2 — труба; 3 — заготовка; 4 — вороток

Выполняется эта операция следующим образом: производится разметка (в каком именно месте произвести скручивание), затем один конец прутка, стержня фиксируют в тисках, а другой закрепляют на воротке и проворачивают нужное число раз. Для фиксации линейных контуров скручиваемый пруток вставляют в трубу соответствующего диаметра и длины.

Толстые стержни скручивают в горячем режиме. При нагреве части закрутки при поворотах воротка с холодной стороны заготовки получается завиток горячего края стержня, зажатого в тисках, который постепенно раскручивается и сходит на нет. Комбинациями таких приемов получают оригинальные детали. Скрутку можно произвести и во встречном направлении.

Особенно красивы скрученные стрежни, у которых перед торсировкой вдоль всех граней выдавлены глубокие канавки. Эффектны и скрученные плоские прутки.

Волюты-спирали

Распространенные декоративно-художественные элементы кованных изделий, а именно — ионических колонн, спиралей, решеток и т.д. Ковка волюты производится свободным способом, и ее правильность и красота зависят от мастерства ковщика-художника. Если спиральных элементов, например, в перилах или ограде, требуется много, используют шаблоны, изготовленные по эталонному образцу и дающие равноразмерные детали. А волюты именно куются. Размер заготовки (ее длину) легко определить, применив свитую проволоку по фигуре будущей волюты. Распрямив мерку, получают длину поковки под волюту, отрубают такой длины поковку, нагревают с одного конца и делают ее законцовку. На роге или ребре наковальни оформляют основной, наиболее крутой завиток волюты. Затем нагревают ее по длине и с помощью спиральной оправки куют спираль. Окончания волют можно украсить орнаментом.

По форме волюты бывают односторонними, двусторонними, с обратной закруткой, с разветвлением от прутка

Рис. 2 Торсированный прут

Пересечение внахлест

Применяется при оковке тяжелых деревянных дверей, калиток, ворот. Пересекающиеся внахлест кованные пояса укладываются на деревянной поверхности так, чтобы оба плотно к ней прилегали, лежали в одной плоскости. Необходимый прогиб пояса в горячем режиме выполняется на подкладном штампе. Пересечение внахлест применяется и в решетках из круглых прутков. Для этого используют штамп-оправку с полукруглыми вырезами в верхней и нижней частях. Нагреваются оба пересекающиеся прутки; нижний укладывают перпендикулярно нижнему вырезу оправки, а верхний — перпендикулярно нижнему прутку над нижним вырезом, накладывают верхнюю половину оправки и сильными ударами получают пересечение внахлест.

Рассекание

Получение элементов изделия, выходящих из одной металлической поковки. Под рассекаемый металл подкладывают толстый лист для предохранения от порчи зубил и наковальни при рассекании заготовки. Элементы определенного рисунка отгибают, оттягивают один от другого, чтобы их можно было проковывать, скруглять и доводить каждый в отдельности. Отсекание ответвления от разогретого прутка производят зубилом по предварительной разметке поковки. Если требуется скругление рассеченных ветвей, то поковку рассекают до начала радиуса закругления, рассеченные ветви разводят, укладывают на круглую поверхность рога наковальни и кувалдой отгибают ветвь, а ударами по ее концу получают заданный рисунок по размеру закругления. Если от поковки нужно отсечь ветвь значительно тоньше основы, то отсекание (рубку) производят в тисках в вертикальном положении поковки (ее как бы обтесывают, получая металлические стружки, которые в основании не отсечены от стержня).

Выглажка

Инструменты: гладилки (плоские и специальные).

Цель операции — отделка фрагментов и в целом изделия художественной ковки. Производится после завершения всех формообразующих операций. Перед выглаживанием изделие нагревается до темно-вишневого цвета. Более сильный нагрев может привести к деформации кованного изделия. Выглаживание производится обычными плоскими гладилками, а выпуклости или вогнутости ликвидируются специальными гладилками. Выглажка производится путем перемещения по поверхности металла гладилки и сопровождается нанесением ударов ручника по ней. Декоративные элементы кованного изделия выглажке не подвергаются — они могут утратить тот неповторимый шарм, созданный художником по металлу.

Социальное:

Основные операции: высадка; осадка; просечка и продевание.

Высадка

Операция, в результате которой из тонкой заготовки получают более объемную в определенной части (в середине, на конце) за счет утолщения сферической формы.

Если высаживаемая часть должна стать более объемной, заготовку холодным концом ставят на наковальню, а удары кувалдой наносят с обратного нагретого конца. Если высаживаемая часть нужна тоньше, а значит, и длиннее, на наковальню ставят горячую часть и бьют по холодной.

Слишком длинную (тонкую) высадку производят на пятке наковальни; клещи, которыми удерживают заготовку, опирают на зеркало наковальни.

Чтобы добиться высадки в средней части заготовки, нагревают (горелкой) только середину прутка (стержня). С помощью высадки изготавливают крепежные костыли: заготовка должна быть квадратной, поэтому заготовки цилиндрической формы получают именно квадратный профиль; не прокованной оставляют только часть, из которой выковывают головку костыля на гвоздильной плите.

Осадка

Увеличение поперечного сечения поковки за счет ее укорочения. Эта операция применяется при изготовлении инструмента (например, ударного, фасонного) и создании элементов декора с переменным поперечным сечением. Нагретую заготовку, удерживая щипцами, ставят на наковальню вертикально и осаживают.

Если осадить нужно не всю заготовку, т.е. по всей длине равномерно, а какую-то ее часть, то разогревают именно эту часть и работают таким же образом. Эта операция именуется высадкой.

Поковки значительной длины и массы осаживают без ударного инструмента. При искажении формы утолщения заготовку проковывают и операцию повторяют.

Просечка и продевание

При изготовлении решеток, ворот, калиток используют операцию продевания прутков одного в другой. Чтобы ее осуществить, в прутьях нужно сделать просечки. Режим — горячий. Зубило для просекания прута должно быть круглого сечения, длинное и острое. Получив отверстие, зубило замачивают для охлаждения. Прутья квадратного сечения просекают квадратной же оправкой с направляющей рукояткой для ее удержания. Полученные отверстия доводят соответствующими оправками до размера сечения продеваемого прута. Комбинации различны: круглые — в квадратные, квадратные — в круглые и т.д.

Рис. 1 Последовательность просечки для продевания

Рубка

Инструменты: зубила, подсечки, кувалда, клещи. Для рубки холодного металла — заточка под углом 60º; горячего — 80°. В процессе рубки холодного металла в нем возникает структурное напряжение, в результате чего в заготовке могут появиться трещины. Чтобы избежать этого, ее предварительно отжигают. При рубке горячей поковки зубило время от времени нужно охлаждать, причем желательно в масляной эмульсии, которая обволакивает лезвие зубила и препятствует его пригару к горячему металлу. Рубка производится по предварительной разметке керном по холодной заготовке. Прорубив на 2/3, поковку переворачивают (разруб должен совпадать с краем наковальни) и перерубают полностью. Эту операцию можно осуществить и на подсечке, и в комбинации зубило-подсечка.

При рубке на подсечке нужно быть предельно внимательным, чтобы при очередном ударе молотка по заготовке не произошло полной разрубки, поскольку есть опасность повредить боек ручника и острие подсечки.

Рубку листовой заготовки до 3 мм производят в холодном режиме, более толстой — в горячем.

Вырубку отверстий нестандартных форм осуществляют фасонными зубилами в горячем режиме.

Различают и некоторые разновидности рубки:

1) заготовку надрубывают, вытягивают, закручивают, изгибают в узор;

2) разделяют поковку по оси;

3) отделяют металл по наружному контуру.

Рис. 2 Разрубка: 1 — на наковальне; 2 — в тисках

Пробивка

Инструменты: пробойники (бородки), зубила, оправки.

Раскаленное место поковки устанавливается против отверстия наковальни и пробивается бородком в несколько приемов. Бородком металл выдавливается с обратной стороны заготовки. Не вынимая пробойника, поковку перемешают на зеркало наковальни и продолжают наносить удары до тех пор, пока не обозначатся контуры будущего отверстия в виде темного пятна. Затем поковку переворачивают и вновь переносят на отверстие в наковальне, где встречной пробивкой завершают операцию. Образуется отверстие, называемое выдрой. Это отверстие обрабатывается оправкой с целью придания правильной и аккуратной формы. Для увеличения отверстия деталь проковывают на роге наковальни. Зубила, применяемые для прорубки отверстий в разрезе, имеют форму конусов, соединенных основаниями.

От массивности зубила и угла заточки его рабочей части зависит внешний вид вырубленной детали. Зубила с толстым лезвием иногда вызывают деформацию поковки. Поэтому, когда металл недорублен менее, чем на 3 мм, завершить рубку стоит зубилом с тонким лезвием.

Вытяжка

Инструменты: кувалда, ручник, клещи, обжимки, шпераки, разгонки, гладилки, наставки, оправки, правильная плита.

Вытяжка производится с целью удлинения заготовки, изменения ее длины за счет уменьшения поперечного сечения. Например, из толстой поковки в горячем режиме кувалдой отковывается полоса. Сначала ковка производится с одной стороны раскаленной поковки, затем с другой. Завершается ковка ручником. Неровности устраняются гладилкой. Вытяжку малоразмерной заготовки производят ручником на углу наковальни, повторяя операцию до получения заданного размера.

Заготовку круглого сечения вытягивают, придавая ей квадратное сечение, после чего грани сбивают на восьмигранник и окончательно формируют пруток до круглого сечения в обжимках, а затем проходят гладилкой. Такую же операцию осуществляют и при необходимости получения прутка с разными формами сечения и толщины.

Социальное:

Рейтинг популярности - на эти заметки чаще всего ссылаются:

- 164 Как наладить косу обыкновенную.

- 106 Инкубатор своими руками.

- 104 Урок 18: как связать V-образный вырез горловины.

- 081 Переносная бетономешалка своими руками.

- 071 История резьбы по дереву на Руси.

- 070 Механическое сито для просеивания песка.

- 065 Урок 23: выкройка-основа реглана.

- 061 Урок 27: техника вязания крючком; как вязать игрушки.

- 059 Урок 25: реглан, вывязанный от горловины.

- 057 Урок 13: вывязывание пройм, горловины и плеч переда.

- 056 Урок 11: как вязать втачной рукав.

- 050 Проектирование; определение местоположения дома.

- 040 Как вязать двухцветные узоры.

- 038 Материалы для чеканки по листу.

- 036 Урок 22: как связать воротник «хомут» и капюшон

- 035 Бесшумный сток воды с крыши; станок для плетения веревок.

- 035 Ландшафтный дизайн треугольного участка.

- 034 Кузнечный горн.

- 033 Инструменты для чеканки по листу: чеканы.

- 031 Металлическая скульптура (ажурный металл).