Легкий строительный кран: описание конструкции.

1. Легкий строительный кран: описание конструкции.

2. Легкий строительный кран: изготовление.

3. Легкий строительный кран: спецификация материалов.

При строительстве односемейных домов, производстве ремонта и реконструкции, как правило, недостает легкого переносного подъемного оборудования: подъемник с грузовой платформой или кран — очень большие и дорогие, поэтому пользуются выдвижной балкой с блоком или чаще всего поднимают материал вручную. В этом случае большую помощь может оказать описываемое оборудование. Во время производства строительных работ такое оборудование устанавливают на край перекрытия, а во время ремонтных работ — в помещении, причем главная балка выступает из окна наружу (рис. 1).

Рис. 1 Строительный кран

Несущая конструкция

Несущая балка 1 крепится при помощи накладок к поперечной балке 2, соединенной с трубами 3, и к задней балке 4. Плита основания 5 соединена с балкой 4 внизу болтами, а вверху — при помощи затяжек 6.

На плите фундамента установлен противовес. Нижняя часть труб 3 соединена между собой балкой или уголком.

Подъемное оборудование

Трос 7, продетый через петлю болта 8 балки 1, идет по направлению к крановой тележке 9, затем проходит через блок 10, далее снова идет по направлению к крановой тележке, проходит через петли 11 и затем идет к мотальному барабану 12. Барабан приводится в действие от двигателя 13 при помощи клиновидного ремня.

Передвижное устройство

Трос 14, который крепится к крановой тележке 9, проходит через блок петли 11, затем идет по направлению к мотальному барабану 16, где делает пять витков, и снова проходит через блок петли 11 и идет к блоку 15, а оттуда к крановой тележке 9. Поворотом ручки груз переводится в горизонтальное положение.

Тормоз

Ленточный тормоз 17 прижимает рычаг с противовесом к шкиву барабана. Приподняв рычаг, можно ослабить тормоз.

Мощность двигателя составляет 0,6 кВт; число оборотов двигателя равно 900 об/мин; диаметр шкива двигателя равен 50 мм; масса груза не должна превышать 120 кг, что зависит от мощности двигателя и от передачи. Противовес, установленный на плите основания, должен быть в два раза тяжелее груза.

Изготовление и монтаж в общем несложные, особого навыка и точности не требуют; потребность в слесарных и сварочных работах минимальная.

Прибор для нанесения раствора набрызгом поверх кладки.

При помощи небольшой кухонной мельнички (см. рис. 1) можно легко производить нанесение цементного раствора набрызгом поверх кладки под штукатурку, отделывать фасад под так называемый искусственный камень (вместо наносимого набрызгом штукатурного раствора). С этой работой легко справится и неквалифицированный работник; работа «чистая» и не требует много времени.

Рис. 1 Прибор для отделки наружных поверхностей

Прибор состоит из емкости, небольшого вращающегося барабана и ручки (рис. 2, 3).

Рис. 2 Конструкция прибора

Рис. 3 Детали конструкции: 1 — боковина; 2—корпус; 3 — держатель; 4 — ручка; 5 — цилиндр; 6 — вал; 7 — проволока диаметром 3 мм; 8 — штифт; 9 — подшипник; 10 — болт М 4; 11 — круглая предохранительная прокладка; 12 — резиновый стержень

Емкость сварена из двух боковин 1 и корпуса 2. Эти детали вырезаны из листовой стали толщиной 1 мм. К боковинам приварены втулки 9 для установки барабана. Между боковинами находится упор 7, приваренный к ним; к корпусу приварена ручка 3.

Барабан состоит из небольшого цилиндра 5 (изготовлен из твердой древесины), через который проходит стальной вал 6. Цилиндр соединен с валом штифтом 8. В отверстия цилиндра вставлены небольшие резиновые стержни 12. От выпадания они защищены клиньями. От аксиального движения барабана вал предохраняется круглыми прокладками 11. Концы вала 6 сплющены для того, чтобы можно было присоединить ручку 4. Ручка, сваренная из полосовой стали, состоит из рукоятки и трубки. К валу ручка крепится болтом 10 (М4).

Для того чтобы можно было легче наносить набрызгом раствор в углах, ручка переставляется на правую или левую сторону прибора.

Обращение с прибором

В емкость наливают приблизительно 2 л раствора (т.е. 1—2 кельмы). При повороте ручки резиновые стержни погружаются в раствор и перемещают его вверх. При соприкосновении с проволокой раствор со стержня сбрасывается на стену.

Рукоятка лучше держится, если она с обеих сторон имеет деревянное покрытие. Можно нанести на верхнюю деревянную часть эпоксидный клей и обернуть всю рукоятку тканью, смоченной в этом клее. После высыхания клея рукоятку необходимо отшлифовать и отполировать.

Резиновые стержни необходимо вырезать по мерке только после выверки двух противоположных деталей. Зазор между стержнем и каркасом равен 2 — 3 мм.

Механическое сито для просеивания песка.

Кто оштукатуривал стены и занимался отделочными работами, определенно будет приветствовать руководство по изготовлению этого простого средства для облегчения работы и особенно для сокращения сроков строительства частных домов (рис. 1). В зависимости от размеров здания можно приблизительно определить и необходимое количество мелкого песка.

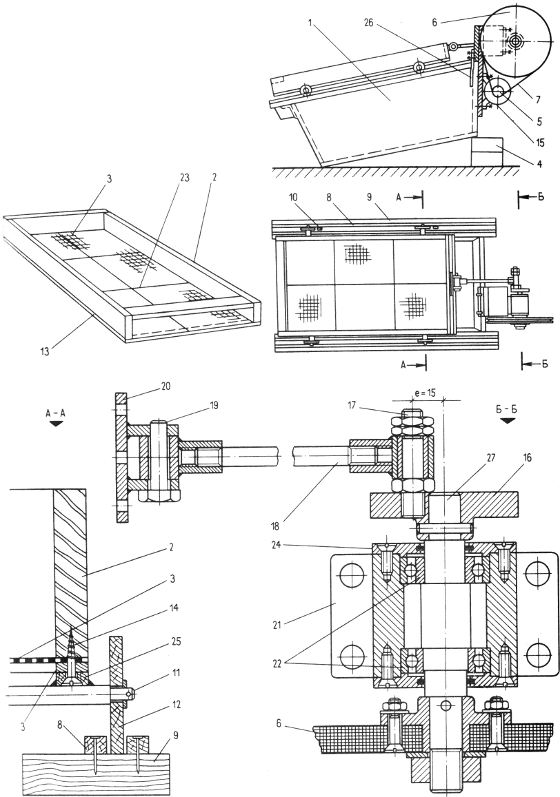

Рис. 1 Механическое сито: 1 — емкость для песка; 2 — рама сита; 3 — сетка сита; 4 — прокладки; 5 — шкив электродвигателя; 6 — большой шкив; 7 — клиновидный ремень; 8 — рейка; 9 — направляющие блоков; 10 — упор; 11 — небольшой вал; 12 — блок; 13 — закрепляющая планка; 14 — болт; 15 — электродвигатель; 16 — эксцентрик; 17 — болт; 18 — шатун; 19 — болт шатуна; 20 — консоль; 21 — корпус подшипника; 22 — подшипник; 23 — вязальная проволока; 24 — крышка подшипника; 25 — основание вала; 26 — зажим; 27— вал эксцентрика

Основной частью оборудования является емкость для приготовления раствора, которую большинство строителей уже имеют в начале строительства. Лучше всего если эта емкость изготовлена из древесины. Другой частью является рама 2 с ситом 3. Плотность сетки сита можно приблизительно определить во время приобретения его в магазине. Чем плотнее сетка сита, тем качественнее будет поверхность штукатурки, при условии, что просеивается абсолютно сухой песок. При применении сита с редкой сеткой потребуется дальнейшая обработка штукатурки, а именно: соскабливание или шлифование во время ее нанесения.

Размеры емкости для приготовления строительного раствора зависят от размеров рамы. Размеры рамы должны приблизительно соответствовать размерам верхней части емкости для приготовления раствора. Сначала необходимо подогнать размеры сита, прибавив ширину кромки и прикрепив его небольшими гвоздиками к раме. Крепление завершают, прибивая рейки 13 по периметру более длинными гвоздями. Для того чтобы сито не прогнулось, к нему привязывают вязальную проволоку 23. Качение обеспечивается четырьмя блоками 12, которые крепятся к небольшому валу 11 при помощи шплинта или гайки.

К каждому валу приварены два башмака 24; валы соединены шурупом 14 с рамой сита.

Направляющие для блоков можно изготовить по-разному. Отходов древесины обычно бывает много; сначала необходимо при помощи дисковой пилы приготовить две доски шириной приблизительно 8—10 см и к одной из них прикрепить гвоздями две небольшие рейки 8.

Таким образом получают направляющие 9; на другой доске закрепляют два упора 10. Если песок абсолютно сухой, то нет необходимости применять упоры, поскольку песок не прилипает к ситу. В противном случае, когда блоки перекатываются через упоры, имеющие форму круглого сегмента, сито ударяется о них, поэтому песок не очень засоряет его. Направляющие привинчивают к емкости для раствора шурупами (винтами) или прикрепляют гвоздями. В зависимости от вида и крупности песка регулируют и наклон емкости для раствора при помощи соответствующей подкладки 4 (кирпич или деревянный брусок).

Движение сита обеспечивается кривошипным механизмом, приводимым в действие небольшим однофазным или трехфазным электродвигателем 15. При проектировании шкивов электродвигателя 5 и большого шкива 6 необходимо позаботиться о том, чтобы число оборотов эксцентрика 16 было равно приблизительно 22 об/мин.

Лучше всего применить клиновидный ремень 7 (меньшей ширины) — в данном случае шириной 10 мм; длина ремня зависит от диаметра шкивов и расстояния между ними:

Диаметр шкива электродвигателя/Диаметр шкива эксцентрика = Обороты эксцентрика/Обороты двигателя

Минимальный диаметр шкива с учетом ширины ремня 10 мм, принимая во внимание небольшую, нагрузку, может быть равен даже 50 мм. Если число оборотов электродвигателя равно 1400 об/мин, то диаметр большого шкива будет равен:

Шкив меньших размеров можно изготовить на токарном станке из любого доступного материала. При изготовлении большого шкива можно использовать пластмассы, текстолит, твердую клееную древесину или простую алюминиевую отливку, изготовленную в кузнечном горне.

В данном случае применили текстолит толщиной 12 мм, стальная втулка которого крепится двумя винтами М5. Корпус подшипников 21 изготовляется на токарном станке и к нему привариваются опорные башмаки. Много подобных вещей валяется среди отходов или подготовлено к сдаче как металлолом. Подшипники могут быть изношенными, соответствующих размеров. Подшипники были закрыты с обеих сторон крышками 24 с войлочными круглыми прокладками. Шкив эксцентрика и сам эксцентрик 16 прикрепляются штифтом или болтом к каждому из валов 27 в соответствии с обозначениями, указанными на чертеже.

Эксцентриситет эксцентрика e может быть различным; нужного эксцентриситета достигают, просверлив несколько отверстий с нарезкой, расположенных на различном расстоянии от центра. Наилучшим является расстояние e = 15 мм. В отверстие с нарезкой вставляется и затягивается болт 17, который одновременно служит цапфой шатуна 18.

Шатун можно изготовить из стержня круглого сечения длиной 300 мм и диаметром 10 мм, на обоих концах которого имеется нарезка М 10. Консоль 20 укрепляется на раме сита при помощи трех болтов и соединяется с шатуном болтом 19.

Вместо болта можно применять также и гладкий штифт со шплинтами по обеим сторонам. Во время монтажа необходимо позаботиться о том, чтобы проушины шатуна были как следует смазаны; проушина, находящаяся со стороны эксцентрика, должна иметь бронзовую или латунную прокладку.

Остается теперь лишь соответствующим способом прикрепить корпус подшипников и электродвигатель к более короткой плите с колодкой таким образом, чтобы наше устройство как можно больше соответствовало чертежу. Кривошипный механизм следует подвесить к емкости для раствора таким образом, чтобы его можно было легко снять, закрепив зажимами 26, изготовленными из полосовой стали.

Демонтаж производится следующим образом: ослабляют болт шатуна 19, отделив таким образом кривошипный механизм от рамы сита. Необходимо позаботиться о том, чтобы открытый конец сита всегда был больше длины емкости для раствора. Следует напомнить, что во время прикрепления электродвигателя необходимо в обязательном порядке руководствоваться действующими инструкциями и стандартами.

При помощи такого простого приспособления можно за 1—2 ч просеять такое количество мелкого песка, которое будет достаточно для строительства дома. Рекомендуем заготавливать песок в сухую погоду, когда он сухой; тогда скорость выполнения работ будет зависеть лишь от того, насколько интенсивно вы будете забрасывать песок лопатой в верхнюю половину наклоненного сита.

Вращающееся сито для просеивания мелкого песка.

При строительстве дома или дачи много хлопот бывает с просеиванием песка, необходимого для приготовления строительного раствора для получения тонкой отделочной штукатурки. Обычно в этом случае применяется сито, помещенное на двух козлах. Песок должен быть сухим, иначе он будет «залеплять» сито. Чтобы не выполнять эту работу вручную, можно использовать мешалку (рис. 1).

Рис. 1 Вращающееся сито: 1 — арматура, проволока диаметром 5 мм; 2 — листовая сталь толщиной 0,6 мм, шириной 200 мм; 3 — листовая сталь толщиной 1,2 мм и шириной 50 мм; 4 — сито; 5 — заклепка и винт; 6 — барабан мешалки; 7 — сварной шов

В соответствии с диаметром барабана мешалки изготовим сито. Полоса из листового металла 2 толщиной 0,6 мм и шириной 20 см была изогнута таким образом, чтобы получился круг, диаметр которого соответствовал бы диаметру отверстия барабана мешалки. Верхний край был укреплен проволокой 1 диаметром 5 мм; нижний край смещен примерно на 1 см. В изготовленный таким образом круг было вставлено сито 4, диаметр которого был приблизительно на 8 см больше диаметра круга. После этого был сделан обруч 3 из листового металла толщиной 1,2 мм такого же диаметра, чтобы его можно было легко надеть на верхний край барабана мешалки. Ширина обруча 5 см. Надев обруч на сито и на круг из листового металла (сито находится между двумя металлическими листами и поддерживается ими), его следует закрепить заклепкой или небольшими винтами 5.

Барабан мешалки наклоняют таким образом, чтобы он занимал положение, в котором производится перемешивание раствора. Сито свободно лежит на барабане, выступая за край обруча; бросают 2—3 лопаты песка на сито и включают мешалку. Песок просеивается на наклонной поверхности сита и падает в барабан. Во время перемешивания сито можно снять, высыпать из него камушки и снова положить его на прежнее место. Когда барабан заполнится песком, все содержимое барабана высыпают в тачку и отвозят на место складирования песка. Преимуществом этого решения является то, что просеивать можно и мокрый песок.

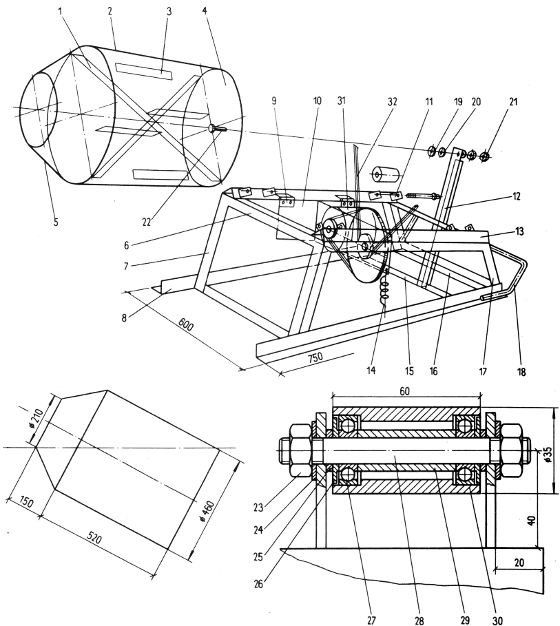

Переносная бетономешалка своими руками.

Необходимость перемешивания бетонной смеси одновременно в трех местах (дом, дача и гараж) заставила автора изготовить мешалку, которую можно было бы перевозить на небольшом легковом авто. Он решил эту проблему следующим образом: к раме мешалки прикрепил при помощи одного болта смесительный барабан. Благодаря этому барабан можно было легко поместить на половине заднего сиденья машины; рама с приводом сконструирована таким образом, что без труда помещается в обычном багажнике автомашины. Производительность мешалки составила приблизительно 50м3 бетона и раствора в год, причем мешалка работала без серьезных поломок. Емкость мешалки (приблизительно половина тачки) может показаться небольшой, но этот недостаток компенсируется указанными выше преимуществами (рис. 1).

Рис. 1 Бетономешалка

В руководстве по изготовлению мешалки умышленно не перечисляем все детали, поскольку не каждому удастся приобрести точно такой же мотор, и он вынужден будет переделывать конструкцию рамы. Поэтому в руководстве указываются лишь размеры, приводимые с целью информации, которые каждый может изменить в зависимости от применяемого материала и деталей, которые ему удастся приобрести.

Ход работ

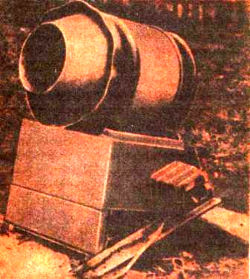

Основной частью мешалки является барабан (рис. 2). Поскольку барабан вращается на четырех валках, а не на одной главной опоре, он должен быть сравнительно массивным. Его цилиндрическая часть 2 изготовлена из листовой стали толщиной 4 мм. Чем точнее будут выдержаны размеры круга, тем более плавно будет вращаться мешалка. Сварной шов должен быть тщательно прошлифован, чтобы в месте соединения с передвижным валком барабан не притормаживал.

Дно барабана 4, сваренное при помощи электрического сварочного аппарата, изготовлено из листовой стали толщиной 3 мм. Верхняя сужающаяся часть барабана 5 изготовлена из листовой стали толщиной 2 мм и также приварена при помощи электрического сварочного аппарата к цилиндрической части. Поскольку края входного отверстия (горловины) смесительного барабана были очень острыми, что небезопасно во время работы, приварите к краю входного отверстия трубку со скошенными краями диаметром 4 мм. Это единственный сварной шов, выполненный с применением газового сварочного аппарата. Все остальные сварные швы были выполнены при помощи любительского электросварочного аппарата.

Размеры смесительного барабана не играют роли, и каждый может изменить их в зависимости от своих возможностей или марки имеющегося у него автомобиля. Для устройства смесительного барабана можно использовать среднюю часть бракованного электрического бойлера, который особенно пригоден для этой цели. Размеры сужающейся части барабана не имеют существенного значения для перемешивания смеси, поэтому мы не даем изображения кожуха в разрезе. Относительно «деликатной» частью являются лопасти, находящиеся внутри барабана. Их размеры зависят не только от числа оборотов барабана, но и от мощности двигателя. Как вариант применим трехфазный двигатель мощностью 145 Вт с внутренним охлаждением, который развивает 1350 об/мин. Путем перевода на 38 оборотов, достаточных для смесительного барабана, удалось добиться мощности двигателя, при которой можно было приварить к барабану лопасти из полосовой стали 4х50, как показано на рисунке. Две лопасти 1 сварены крест-накрест и идут из угла в угол цилиндрической части, а четыре лопасти 3 приварены к внутренней части цилиндрического кожуха. Во время эксплуатации мешалка ни разу не остановилась из-за перегрузки. Передача осуществлялась при помощи клиновидных ремней 32.

Один клиновидный ремень приводит в действие от оси двигателя большой шкив, а другой с меньшим шкивом (соединенным с большим шкивом) опоясывает барабан мешалки без других направляющих. Этот простой способ может показаться неудачным, но, принимая во внимание сложность изготовления паза по периметру смесительного барабана, остановимся именно на нем. Если поверхность соприкосновения клиновидного ремня и барабана большая, проскальзывания не происходит. Натяжение ремня обеспечивается тем, что весь приводной агрегат (двигатель и вспомогательная промежуточная шестерня передачи) находится на вспомогательном подвижном плече 10, обеспечивающем постоянное натяжение этого клиновидного ремня в любом положении мешалки под действием собственной массы и, кроме того, вспомогательной пружины 14. Аксиальное движение смесительного барабана обеспечивается болтом 22 M12, приваренным к дну. Этот болт проходит через опорное плечо и фиксируется легкодоступной гайкой и контргайкой 21 (положение болта должно точно соответствовать оси барабана). При перегрузке достаточно отвинтить обе гайки M12, снять основной клиновидный ремень, опоясывающий барабан, и тогда можно перевозить мешалку частями (разделенной на две части).

Угол наклона смесительного барабана во время работы зависит от его размеров, так что определить однозначно его нельзя. Как показали испытания, наиболее приемлем примерно тот угол, который показан на рис. 2. При выгрузке перемешиваемого материала из мешалки наклоняется вся мешалка. Поэтому к задней части мешалки приварена ручка 18. Вся рама 6, 7, 16, 17 состоит из уголка размером 30х30 мм, и лишь две нижние рамы 8, на которые устанавливают мешалку, изготовлены из уголка размером 50х30 мм. Ручка барабана 12 сделана из профиля размером 30х30 мм.

Рис. 2 Детали конструкции бетономешалки

Отрезав верхнюю часть ручки, автор видоизменил ее с тем, чтобы через ее поперечное сечение мог проходить поддерживающий опорный болт 22. В месте прохождения болта через опорное плечо были установлены с обеих сторон бронзовые шайбы 20. Конструкция рамы выполнена таким образом, что при выгрузке перемешанного материала барабан находился на такой высоте, чтобы материал высыпался прямо в тачку.

Работа барабана сопровождалась шумом, поэтому в местах соприкосновения барабана с вращающимися валками поместите резиновую прокладку толщиной 1,5 мм, которую приклейте к барабану. Для этого можно использовать часть камеры от заднего колеса трактора. Спереди барабана резина примерно на 80 мм выступала за барабан по направлению ко входному отверстию. Это было сделано с целью, чтобы во время эксплуатации и промывки вода не попадала на детали привода и подвижные части. Вся рама была закрыта листом для предотвращения попадания воды и абразивных материалов в приводной механизм.

Валки 30 (всего четыре), на которых вращается смесительный барабан, показаны на рис. 2. Для функционирования мешалки их размеры не имеют значения. Уложите на них 8 подшипников 6201, однако можно применить и другие подшипники. Такие же подшипники имелись и в шкивах. Размеры шкивов не указываются, поскольку они зависят от применяемого двигателя и периметра смесительного барабана, и каждый может подобрать их сам.

Во время первых испытаний вместо валков были применены только подшипники, но из-за часто образующихся заусениц пришлось заменить их валками с пыленепроницаемым покрытием. Можно было бы использовать и специальные подшипники с пыленепроницаемым покрытием, но так как эти подшипники обычно трудно достать, было применено более сложное устройство, а именно валки. Если бы удалось приобрести полностью закрытые (герметичные) подшипники с заполнением из особо прочного материала (отличающиеся большой долговечностью), которые есть на некоторых автомобильных водяных насосах, вся конструкция намного упростилась бы. Пожалуй, нет необходимости указывать, что на валки нельзя устанавливать новые подшипники. Небольшой зазор аксиальных и радиально-упорных подшипников во время эксплуатации не причинял никакого вреда.

Выключатель 33 может иметь теплоизоляционную прокладку, хотя это и необязательно. Так как пользоваться мешалкой приходится во влажной среде, необходимо особое внимание уделять электропроводке. Монтаж электропроводки должен осуществлять квалифицированный электромонтер, поэтому здесь не дается описание проводки.

Горловина (входное отверстие) смесительного барабана изготовлена такого диаметра, при котором можно было загрузку барабана производить при помощи совка шириной 17 см. Если такую мешалку может обслуживать более опытный работник, было бы лучше увеличить размеры входного отверстия барабана, чтобы загрузку его можно было производить при помощи обычной лопаты. Можно было бы применить простой способ реверсирования хода двигателя для облегчения выгрузки содержимого смесительного барабана, в котором лопасти приварены под небольшим углом, однако применение этого способа оказалось излишним. Так как построить такую мешалку может лишь тот, кто не только обладает профессиональным навыком, но и способен выполнять сварочные и слесарные работы, уверены, он сможет переделать и указанную конструкцию в зависимости от его возможностей.

| Деталь | Шт. | Материал | Размеры, мм | |

| 1 | Лопасти барабана | 2 | Полосовая сталь | 4х50х680 |

| 2 | Корпус барабана | 1 | Листовая сталь | 4х520х1445 |

| 3 | Лопасти барабана | 4 | Полосовая сталь | 4х50х230 |

| 4 | Дно барабана | 1 | Листовая сталь | 3х460х460 |

| 5 | Суженная часть барабана | 1 | То же | 2 мм — по мере надобности |

| 6 | Передняя рама | 2 | Сталь | L 30х30х490 |

| 7 | То же | 2 | >> | L30х30х400 |

| 8 | Нижняя рама | 2 | >> | L50х30х750 |

| 9 | Петля | 2 | >> | Готовое изделие |

| 10 | Плечо привода | 1 | Листовая сталь | 3 мм — по мере надобности |

| 11 | Держатель валков | 8 | То же | 4х25х50 |

| 12 | Ручка барабана | 1 | Тавр | 30х30х475 |

| 13 | Верхняя рама | 2 | Сталь | 30х30х550 |

| 14 | Пружина растяжения | 1 | >> | Готовое изделие |

| 15 | Крепление ручки | 1 | Полосовая сталь | 4х50х490 |

| 16 | Задняя рама | 2 | Сталь | L30х30х490 |

| 17 | То же | 2 | >> | L30х30х205 |

| 18 | Ручка для опрокидывания | 1 | Круглая сталь | Ø 20х1200 |

| 19 | Шайба | 2 | То же | Ø 13 |

| 20 | Шайба | 2 | Бронза | Ø 25х3 |

| 21 | Гайка | 2 | Сталь | М 12 |

| 22 | Болт | 1 | >> | М 12х50 |

| 23 | Гайка | 8 | >> | М 12 |

| 24 | Шайба | 8 | Сталь | Ø 13 |

| 25 | Кольцо | 8 | >> | Ø 18х3 |

| 26 | То же | 8 | >> | Ø 28х2 |

| 27 | Подшипники | 10 | Готовое изделие | |

| 28 | Болт | 4 | Сталь | Ø 12х100 |

| 29 | Распорная труба | 4 | >> | Ø 18х40 |

| 30 | Передвижной валок | 4 | >> | Ø 35х60 |

| 31 | Трехфазовый электродвигатель | 1 | 1350 об мин. 150 Вт | |

| 32 | Клиновидные ремни | 2 | 10 | |

| 33 | Трехфазовый выключатель | 1 | Герметичный | Готовое изделие |